Inicio > Productos > Soluciones de pesaje > Casos de Éxito > Pesaje automático sin pesador – ROFOMEX

Pesaje automático sin pesador – ROFOMEX

Básculas Instaladas:

- 2 Básculas para Camión Electromecánicas en Fosa

Necesidades del Cliente:

Pesar producto del beneficio minero y que entra a proceso. Buscar una manera de integrar la información de pesaje a sistema de cómputo para tener un mejor control sobre sus niveles de eficiencia, de consumo de material y por supuesto, de gasto.

Además funcionar 24 horas. Esto implica un reto más, el pesaje automático sin pesador, en forma de kiosko de autoservicio donde el chofer capacitado realiza la identificación del vehículo, la suya como chofer y la impresión de los tickets de entrada y salida.

Esto también implica que el camión debe estar bien posicionado en la báscula, que exista una manera de controlar el tráfico de entrada y salida y de identificar el vehículo sin depender de un pesador en caseta.

Solución:

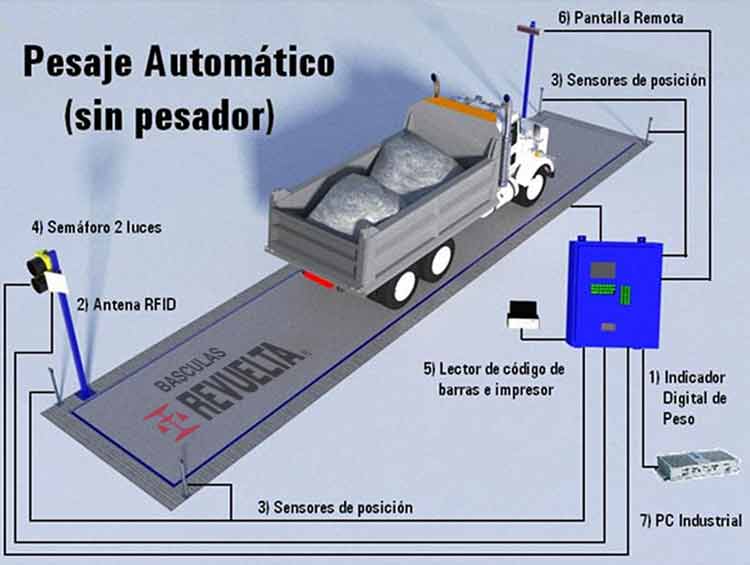

Este es un proyecto que incorporaría todas las nuevas tecnologías que REVUELTA® está introduciendo como parte de las soluciones de pesaje: Antenas RFID, sensores de posición, semáforos para el control del tráfico, pantallas remotas… el cliente usaría 2 básculas, una para entrada y otra para salida, por tanto era doble implementación. Se tendría que conectar ambas básculas y eso no sería fácil, después de sopesar varias opciones llegamos a la conclusión que un software controlador sería la opción más adecuada.

Pero lo realmente interesante vino con el pesaje automático sin pesador, el firmware pensado tendría que ser lo suficientemente extenso para considerar una gran variedad de situaciones con las que un chofer solitario se pudiera topar.

El software de captación de información tendría que tener herramientas para explotar la información que estaba cayendo, reportes y gráficas para mostrar diversas variables, como el tonelaje de material.

Y ambos lo suficientemente amigable y fácil de usar para que con una breve capacitación un nuevo chofer pudiera estar pesando de inmediato.

La solución de ROFOMEX II:

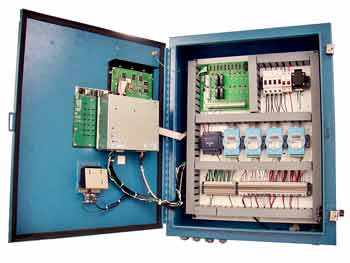

Ahora describiremos cada uno de los elementos de la solución de pesaje automatico implementados en ROFOMEX II.

- Obtener la lectura de peso de la Báscula

- Capturar información de la pesada (camión, chofer, origen)

- Controlar entradas y salidas digitales

- Operar relevadores Vca y Vcc

- Comunicación RS-232, 485 y Ethernet con dispositivos externos

- Recuperar información de una Base de datos interna (csv)

El lector de código de barras se utiliza para que el Chofer

capture información por si mismo referente a:

a) Chofer y contratista

b) Origen de la carga (mina)

Con el código de barras la captura de datos es rápida y sin

errores, disminuye además la interacción del chofer con los

equipos.

Al terminar el ciclo de pesaje (primera y segunda pesada)

se imprime el boleto de la operación, el mismo Chofer introduce su

boleta de origen de carga para imprimir los siguientes

datos: